食肉

食肉加工プラントでは、脱骨・除骨や関節処理などの作業ラインで重い製品を搬送します。そのため、コンベヤーには強度と優れた衛生性が求められます。

食肉加工における衛生管理は、頻繁な洗浄と消毒を要求する監査基準により、コストがかかる場合があります。ボルタ製品は、従来のベルトよりも一貫して低い細菌レベルを示すことがテストで証明されています。

ボルタベルトの導入により、洗浄に必要な水の消費量と人員を削減できるため、大幅なコスト削減につながります。また、水処理コストの削減による環境への影響も考慮されており、ボルタベルトは安全で経済的な選択肢となります。

当社は、冷凍ブロック肉用のフライト付き傾斜コンベヤを含む、完全な解体処理ラインを提供しています。

ステンレス製ベルトの交換

食肉加工業界では、食品グレードではない黒いゴム製Vガイドが付いたステンレス製の骨抜き・トリミングベルトが依然として使用されています。これらのガイドは、最終的に表面に付着し、高頻度で高コストの洗浄を必要とする黒い粉塵を発生させます。また、定期的な交換が必要であり、その修理は難しく費用がかかります。

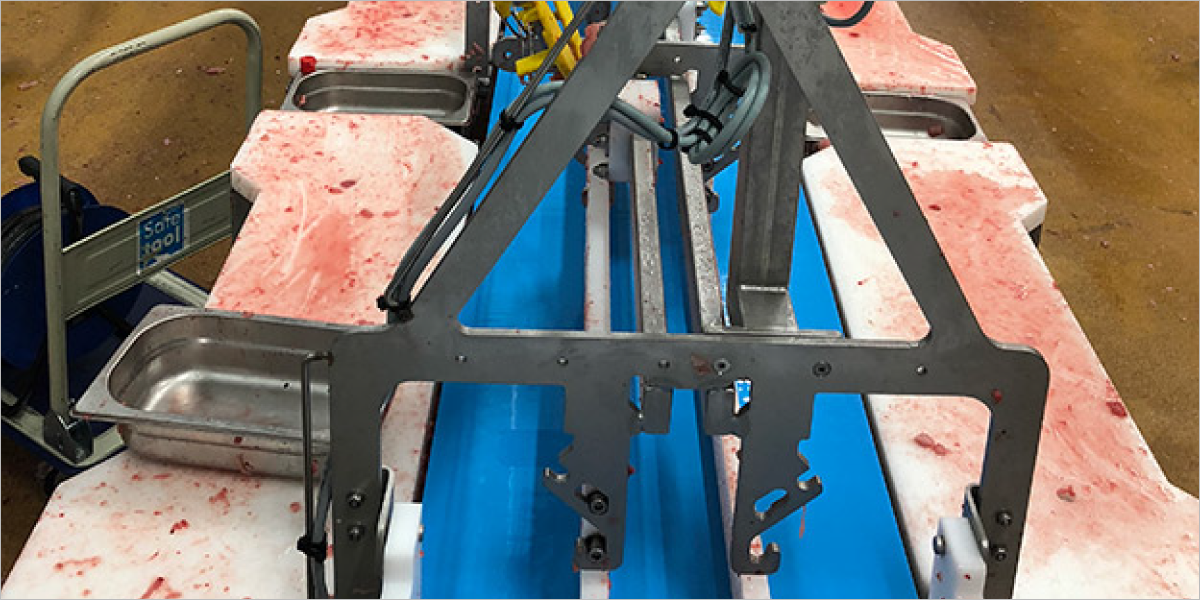

改良の主な課題は、両端にある直径700mmなどの非常に大きなプーリーで安定して動作するベルトを提供することです。幅の剛性を維持するために、4mm厚のHタイプのベルトが選択されました。Hタイプは、当社の平ベルトオプションの中で最も硬いものです。

作業環境における鋭い骨やナイフを考慮すると、Hタイプはベルト上および周辺で行われる重い関節処理作業に最適な選択でした。この素材は、傷つきにくく、加工時に放出される脂肪や液体を吸収しません。4mm厚のベルトはは、横方向の変形なしに幅の狭いホイールプーリーの周りに巻き付ける能力があるため選択されました。摩耗しやすく劣化の早いゴム製ガイドの代わりに、食品対応のVガイドがベルトに溶着され、ベルトを駆動および蛇行防止します。

内臓/臓器の安全な搬送

新設された豚の解体処理場では、2本の平ベルトを使用したコンベヤーシステムが導入され、内臓を90度方向へ搬送する設計となりました。このシステムでは、ベルト全体にわたる仕切り(クリート)が同期して動き、現場の検査員が食肉の安全性を確認するまで、各臓器を個別に保持します。

当初の設計では、次の積荷を汚染する可能性のある病原菌を除去するため、ベルトの戻り側を温水槽に通して洗浄することになっていました。しかし、試験の結果、システムが各区画からの漏れをベルト上で防ぐだけでなく、冷水でもボルタ スーパードライブe™ベルトを「使用に適した状態」にできることが明確に示されました。これにより、水の加熱に必要なエネルギーを節約し、作業環境をより安全にすることができました。

工場はすべてのコンベヤーにボルタMタイプを採用し、洗浄に必要な水と化学薬品の消費量、および人件費を削減しました。同様のオプションは牛肉の解体処理場にも提供されており、ベースベルトに完全に仕切られた区画を製造することができます。このオプションでは、四面すべてが完全に密閉された構造になり、予想されるさまざまな負荷に対応するために、必要な長さと幅で製造できます。

他社製無心体ベルトからの交換事例

無心体ベルトは、すべてが同じ品質ではありません。ある解体処理場から、ボルタ ミニデュアルドライブ™に似た1インチピッチのベルトが、長い関節処理ラインで故障したという連絡がパートナー企業に寄せられました。

調査の結果、そのベルトは必要な作業負荷に耐えられないことが判明しました。ベルトは負荷がかかると伸びてしまい、作業場からの横方向の負荷によって常に蛇行していました。

そこで、コンベヤーに変更を加えることなく、ボルタ ミニデュアルドライブ™ベルトが取り付けられました。問題となっていた危険なたるみを解消するためにベルトは短く調整され、安全な蛇行防止策が追加されました。

ベルトは2019年以降、問題なく稼働しており、清掃性も向上するという副次的な効果も得られました。

冷凍肉ブロック用エレベーターの改善事例

有名な食肉パティ製造・販売会社では、約85度の角度で25kgの冷凍肉ブロックをグラインダーに投入するために、モジュールベルトを使用していました。投入は手作業で行われ、作業員は移動するベルトの正確な位置に細心の注意を払う必要がありました。

投入タイミングのミスにより冷凍ブロックが挟まると、フライトが破損し、プラスチック片がグラインダーに混入し、リコールにつながる可能性がありました。また、クリートが使用できなくなるため、ベルトの生産性が低下し、修理または交換するまでベルトが使用できなくなる場合もありました。

そこで、ボルタのワークショップでは、完璧な結果を得るために、各クリートに4つのガセット(補強板)を溶着しました。